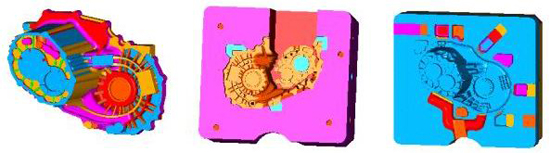

제품 부분 3D Modeling을통한 Die Casting 금형 설계의I-DEAS 적용 사례

페이지 정보

작성자 애니윈 작성일11-03-28 15:37 조회10,417회 댓글0건관련링크

본문

현재, 전세계적으로 제조업체의 신제품개발기간이 단축되어지고 있는 추세이고, 이를 위해서 3D Mock-up System 구축을 통한 Concurrent Engineering이 모든 제조공정에서의 제품 Master Model의 활용화로 적용되어지고 있다.

이는 금형제작에서도 예외는 아니며, 당부에서도 이에 대응하기 위하여 3D Solid Modeler Tool로서 I-DEAS Master Series를 98년도 하반기에 도입하였다.

그리고, 짧은 I-DEAS의 이론 및 실습 교육과정만을 거친 채, 과거에 유사금형의 설계 경험이 있는 Manual Transmission Case(이하 M/T Case) Die Casting 금형의 신설계 하는 작업에 적용하였다. 그러나, 당시 제품에 대한 3D Master Model Data가 없고 단지 2D 도면만 있는 상황에서 금형을 제작하기 위해서는 금형설계 이전에 제품을 Modeling 해야 하는 부담이 생긴다. 그와 동시에, 개선 금형제작 납기를 단축시켜야 하는 과제도 있다.

이를 해결하기 위하여 I-DEAS의 Team 작업기능을 이용하여 3명이 한 팀으로 구성, 제품을 금형기준으로 부분 Modeling 하여 Die와 금형의 모든 부품들을 먼저 설계하고 제품에 대한 검토는 각 Die의 Assembly에서 구하는 방법을 채택하여 I-deas로 적용하였다.

이는 금형제작에서도 예외는 아니며, 당부에서도 이에 대응하기 위하여 3D Solid Modeler Tool로서 I-DEAS Master Series를 98년도 하반기에 도입하였다.

그리고, 짧은 I-DEAS의 이론 및 실습 교육과정만을 거친 채, 과거에 유사금형의 설계 경험이 있는 Manual Transmission Case(이하 M/T Case) Die Casting 금형의 신설계 하는 작업에 적용하였다. 그러나, 당시 제품에 대한 3D Master Model Data가 없고 단지 2D 도면만 있는 상황에서 금형을 제작하기 위해서는 금형설계 이전에 제품을 Modeling 해야 하는 부담이 생긴다. 그와 동시에, 개선 금형제작 납기를 단축시켜야 하는 과제도 있다.

이를 해결하기 위하여 I-DEAS의 Team 작업기능을 이용하여 3명이 한 팀으로 구성, 제품을 금형기준으로 부분 Modeling 하여 Die와 금형의 모든 부품들을 먼저 설계하고 제품에 대한 검토는 각 Die의 Assembly에서 구하는 방법을 채택하여 I-deas로 적용하였다.

댓글목록

등록된 댓글이 없습니다.